Công nghệ PVD là gì và công nghệ xi mạ PVD là gì? Đây là những câu hỏi được nhiều người quan tâm khi nói đến các phương pháp mạ hiện đại. Bài viết này sẽ giải thích chi tiết về quy trình, ưu nhược điểm của công nghệ PVD và ứng dụng của nó trong sản xuất nẹp inox mạ PVD, mang lại giá trị vượt trội cho công trình.

Công nghệ PVD là gì?

Công nghệ PVD (Physical Vapor Deposition) cho phép tạo ra lớp phủ mỏng, đồng nhất và tinh khiết, với độ dày có thể tùy chỉnh từ vài lớp nguyên tử đến 10 micron. Nhờ khả năng lắng đọng trên nhiều vật liệu như kim loại, nhựa dẻo và ceramic, PVD được ứng dụng rộng rãi trong điện tử, bảo vệ cơ học, quang học và trang trí. Các sản phẩm phổ biến từ công nghệ này bao gồm tấm pin mặt trời, màng nhôm cho bao bì thực phẩm và lớp phủ Titanium nitride cho mũi khoan.

Một ưu điểm đáng chú ý của PVD là tính thân thiện với môi trường, vì quy trình không sử dụng hóa chất độc hại và không tạo ra chất thải gây ô nhiễm. Điều này giúp công nghệ PVD trở thành lựa chọn thay thế bền vững cho các phương pháp mạ hóa học truyền thống, ngày càng được áp dụng phổ biến trong công nghiệp để giảm thiểu tác động tiêu cực đến môi trường.

Quy trình công nghệ xi mạ PVD

Quy trình công nghệ xi mạ PVD gồm các bước cơ bản sau:

- Bước 1 – Vệ sinh sản phẩm: Trước khi tiến hành mạ, sản phẩm sẽ được vệ sinh bằng bột đá khô để loại bỏ bụi bẩn, sau đó tiếp tục làm sạch bằng bột đá ướt. Sản phẩm cần được làm sạch hoàn toàn để đảm bảo lớp mạ bám chắc và đồng nhất.

- Bước 2 – Sấy khô và kiểm soát bề mặt: Sau khi vệ sinh, sản phẩm được sấy khô và kiểm tra lại bề mặt để loại bỏ hết tạp chất. Sản phẩm sẽ được lau sạch một lần nữa trước khi chuyển vào lò mạ.

- Bước 3 – Hút chân không: Sản phẩm được đưa vào lò mạ, và quá trình hút chân không diễn ra trong 25 phút cho đến khi đạt mức chân không 2.0E – 2. Sau đó, khí Argon được đưa vào để làm sạch và tạo điều kiện cho lớp màu bám lên bề mặt sản phẩm.

- Bước 4 – Tiến hành mạ: Sau khi đã tạo chân không và làm sạch bề mặt, các khí tương ứng với từng màu mạ sẽ được đưa vào trong lò. Thời gian và điều kiện chân không cho mỗi màu mạ có sự khác biệt, giúp tạo ra lớp mạ màu sắc chính xác và bền bỉ.

- Bước 5 – Làm nguội và lấy sản phẩm ra: Sau khi mạ xong, sản phẩm sẽ được để nguội trong khoảng 15 phút trước khi được lấy ra khỏi máy mạ chân không.

- Bước 6 – Kiểm tra chất lượng: Cuối cùng, mỗi sản phẩm mạ PVD sẽ được kiểm tra chất lượng để đảm bảo lớp phủ mạ hoàn hảo, không bị lỗi, đảm bảo tính thẩm mỹ và độ bền cao.

Công nghệ xi mạ PVD diễn ra hoàn toàn trong môi trường chân không, sử dụng phương pháp vật lý thay vì hóa học, đảm bảo tính thân thiện với môi trường và hiệu quả vượt trội so với các kỹ thuật xi mạ truyền thống.

Ưu nhược điểm công nghệ PVD là gì?

Ưu điểm công nghệ PVD

- Không độc hại với con người và môi trường: Khác với các phương pháp xi mạ truyền thống thường sử dụng hóa chất độc hại, công nghệ PVD không gây ảnh hưởng tiêu cực đến sức khỏe người công nhân cũng như người tiêu dùng.

- Tạo ra lớp mạ đồng nhất: Quá trình mạ PVD diễn ra trong môi trường chân không, dưới tác động của plasma, không bị ảnh hưởng bởi không khí hay tạp chất. Nhờ đó, lớp mạ trở nên đồng nhất, bền đẹp và có màu sắc đồng đều, mang lại tính thẩm mỹ cao cho sản phẩm.

- Hiệu quả tối ưu cho vật liệu inox: Mạ PVD trên inox mang lại lớp mạ sáng bóng, bền chắc và có khả năng chống ma sát rất cao. Đây là điểm mạnh lớn của công nghệ này so với các phương pháp mạ truyền thống, giúp sản phẩm inox không chỉ đẹp mà còn bền bỉ, chịu được va đập và mài mòn.

Nhược điểm công nghệ PVD

- Chi phí đầu tư cao: Công nghệ PVD yêu cầu các thiết bị chuyên dụng, lò mạ chân không và các điều kiện kỹ thuật đặc biệt, dẫn đến chi phí đầu tư ban đầu cao. Điều này khiến cho giá thành sản phẩm mạ PVD cũng cao hơn so với các phương pháp mạ thông thường.

- Khả năng mạ trên vật liệu không phải kim loại hạn chế: Mặc dù công nghệ PVD có thể áp dụng trên nhiều loại vật liệu khác nhau, nhưng hiệu quả tốt nhất vẫn được đạt được trên kim loại. Đối với các vật liệu cách điện hoặc nhựa, quá trình mạ PVD có thể gặp khó khăn và không mang lại kết quả tối ưu.

- Thời gian mạ dài: Quy trình mạ PVD có thể mất thời gian lâu hơn so với các phương pháp mạ thông thường do yêu cầu phải tạo chân không và xử lý trong điều kiện khắc nghiệt. Điều này có thể ảnh hưởng đến năng suất và tốc độ sản xuất trong một số ứng dụng công nghiệp.

Ứng dụng của công nghệ xi mạ PVD

- Ngành chế tác đồng hồ: PVD giúp tạo ra lớp phủ có độ bền cao, lâu phai màu và chống trầy xước, với công nghệ DLC (Diamond-Like Carbon) giúp các hãng đồng hồ nổi tiếng như Rolex, Omega, và Patek Philippe sử dụng công nghệ PVD để nâng cao chất lượng và thương hiệu của họ.

- Ngành khuôn mẫu, khuôn dập, khuôn đúc: Công nghệ PVD được ứng dụng để tăng độ cứng, chống mài mòn và chống dính cho khuôn cơ khí. Nhờ lớp phủ PVD, các khuôn mẫu sẽ có tuổi thọ lâu dài hơn, giảm thiểu tình trạng hư hỏng và mài mòn trong quá trình sản xuất.

- Ngành cắt gọt kim loại: PVD tăng hiệu suất cắt gọt của các công cụ như mũi khoan, mũi phay và lưỡi cắt hợp kim bằng cách nâng cao độ cứng và kháng mòn bề mặt, giúp tiết kiệm chi phí và nâng cao chất lượng cắt.

- Phụ kiện nhà bếp: Dao, muỗng, nĩa, nồi, xoong, chảo, ấm được phủ lớp PVD không chỉ đẹp mà còn an toàn cho sức khỏe, thân thiện với môi trường, giúp tăng tính thẩm mỹ và độ bền cho sản phẩm trong ngành thực phẩm.

- Phụ kiện xe máy, xe hơi: PVD giúp giảm ma sát bề mặt và giảm trọng lượng của các chi tiết như piston, bánh răng, từ đó nâng cao hiệu suất động cơ, tiết kiệm nhiên liệu và kéo dài tuổi thọ các thiết bị. Ngoài ra, PVD còn giúp trang trí các chi tiết phụ kiện xe với màu sắc sang trọng và độc đáo.

- Gốm sứ: PVD mang lại khả năng tạo ra các họa tiết và màu sắc phong phú trên gốm sứ mà công nghệ truyền thống không thể làm được, giúp trang trí bề mặt sản phẩm một cách sang trọng và sáng tạo.

- Ngành y khoa: Dụng cụ y khoa như dao phẫu thuật và các thiết bị y tế được phủ lớp PVD để nâng cao tuổi thọ, chống dính và giảm ma sát, đảm bảo an toàn và hiệu quả khi sử dụng.

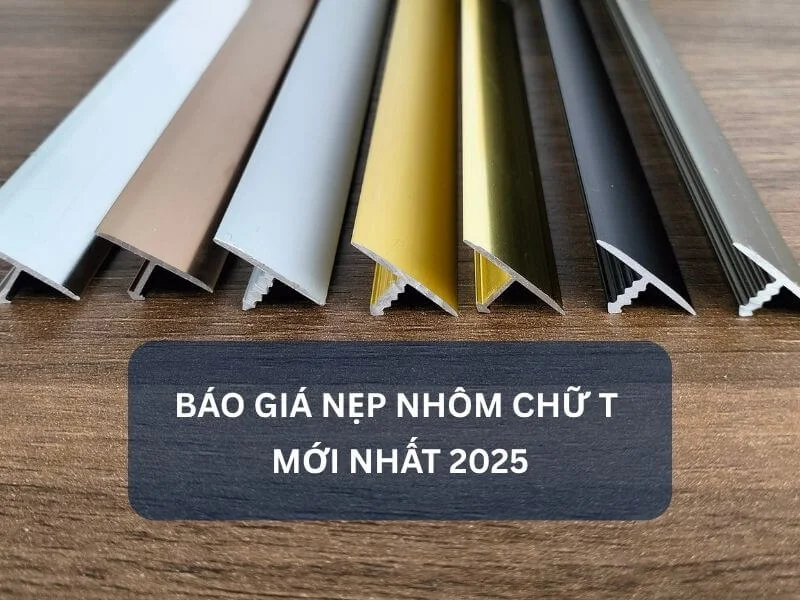

- Ngành trang trí nội thất: Công nghệ PVD đã trở thành xu hướng trong thiết kế nội thất, giúp tạo ra các bề mặt đẹp, đa dạng màu sắc và bền bỉ cho các sản phẩm như tay nắm cửa, bàn ghế, đèn chiếu sáng và các vật trang trí nội thất. Ở Việt Nam, PVD đang ngày càng phát triển mạnh mẽ trong ngành trang trí nội thất.

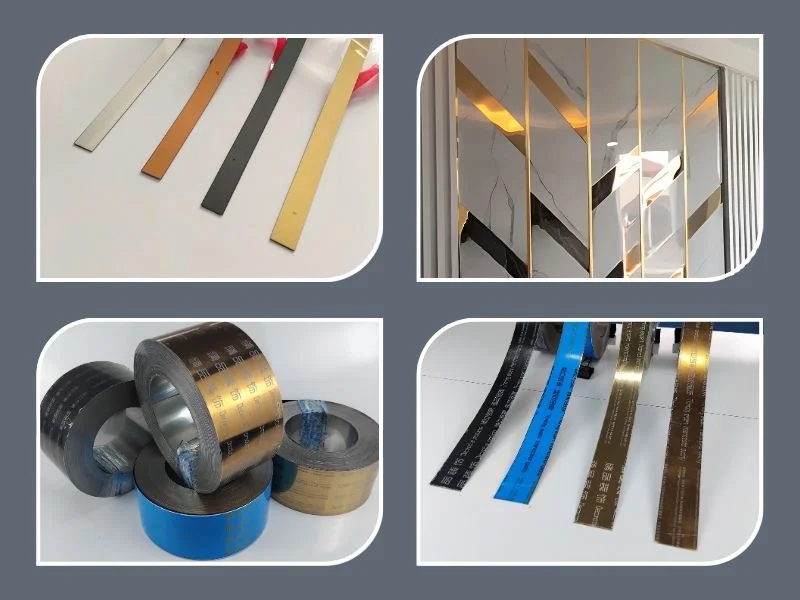

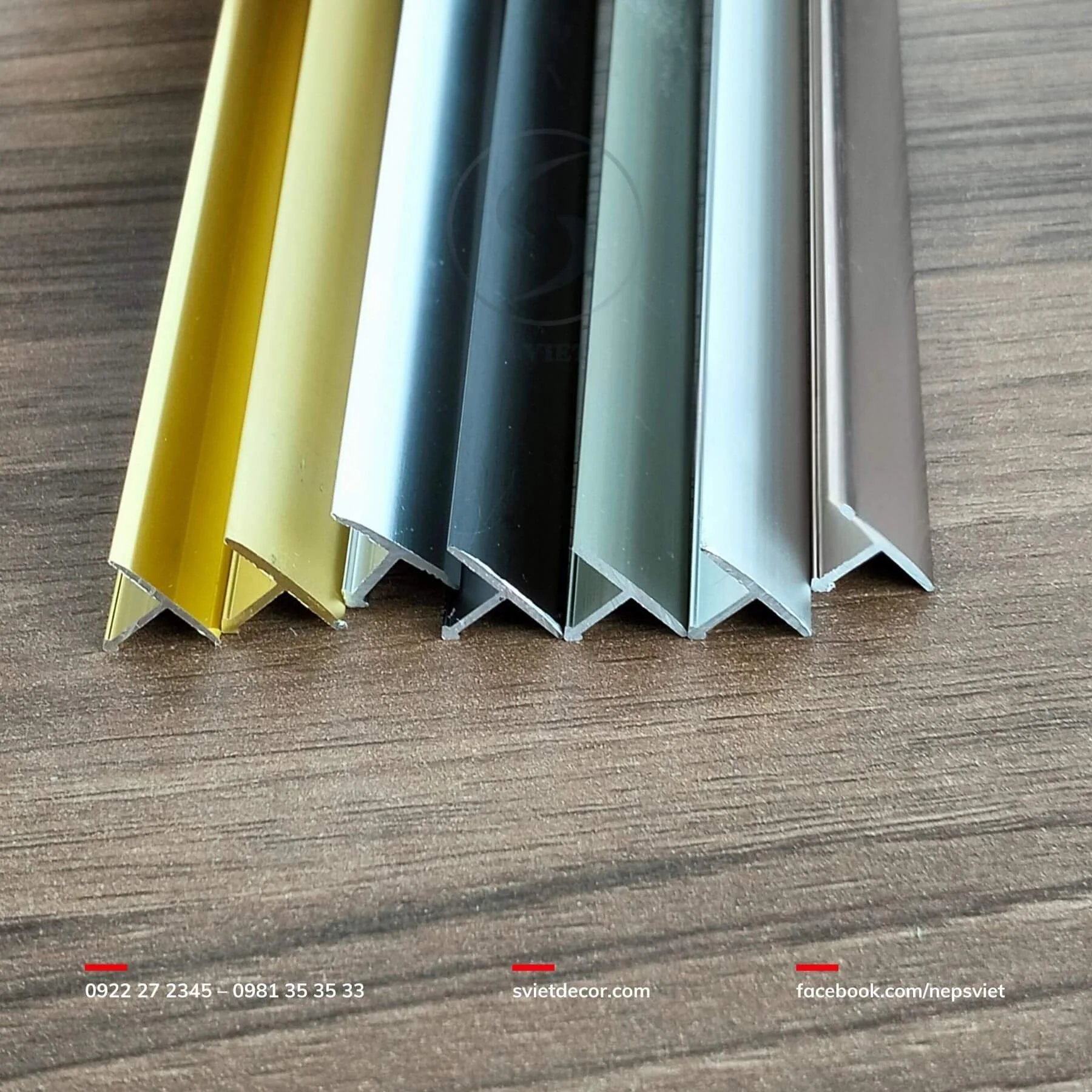

Nẹp inox mạ PVD

Nẹp inox mạ PVD là một loại nẹp được làm từ inox (thép không gỉ) và phủ lớp mạ PVD (Physical Vapor Deposition). Đây là công nghệ lắng đọng vật liệu từ trạng thái hơi dưới môi trường chân không để tạo ra một lớp phủ bền, mỏng và đồng nhất trên bề mặt inox. Quá trình này giúp tạo ra lớp mạ có khả năng chống mài mòn, kháng oxy hóa, và tăng cường độ bền, đồng thời giúp bề mặt inox trở nên sáng bóng và có tính thẩm mỹ cao.

Đặc điểm của nẹp inox mạ PVD:

- Độ bền cao: Lớp mạ PVD giúp bảo vệ inox khỏi sự mài mòn và tác động của các yếu tố môi trường như độ ẩm, nhiệt độ cao, và các chất ăn mòn.

- Đồng nhất và bền màu: Màu sắc của nẹp inox mạ PVD sẽ giữ được độ sáng bóng và đồng đều trong thời gian dài, không bị phai màu hay bị trầy xước dễ dàng.

- Tính thẩm mỹ cao: Nẹp inox mạ PVD có nhiều lựa chọn màu sắc và ánh kim khác nhau, giúp tạo điểm nhấn trang trí cho các công trình nội thất, ngoại thất hoặc các sản phẩm phụ kiện.

- Chống bám bẩn và dễ dàng vệ sinh: Lớp mạ PVD có khả năng chống dính bẩn và bụi, giúp nẹp inox mạ PVD dễ dàng vệ sinh và bảo trì.

>> Xem chi tiết:

Địa chỉ mua nẹp inox mạ PVD chất lượng cao

Nếu bạn đang tìm kiếm nẹp inox mạ PVD chất lượng cao, S Việt Decor chính là địa chỉ tin cậy và uy tín mà bạn không thể bỏ qua. Với nhiều năm kinh nghiệm trong ngành trang trí nội thất và cung cấp các sản phẩm chất lượng, S Việt Decor cam kết mang đến cho khách hàng những sản phẩm nẹp inox mạ PVD đạt tiêu chuẩn quốc tế, bền bỉ, và thẩm mỹ cao. Hãy đến với S Việt Decor để trải nghiệm sự khác biệt!

>>> Xem ngay: Hướng dẫn thi công nẹp inox chi tiết (có video hướng dẫn)